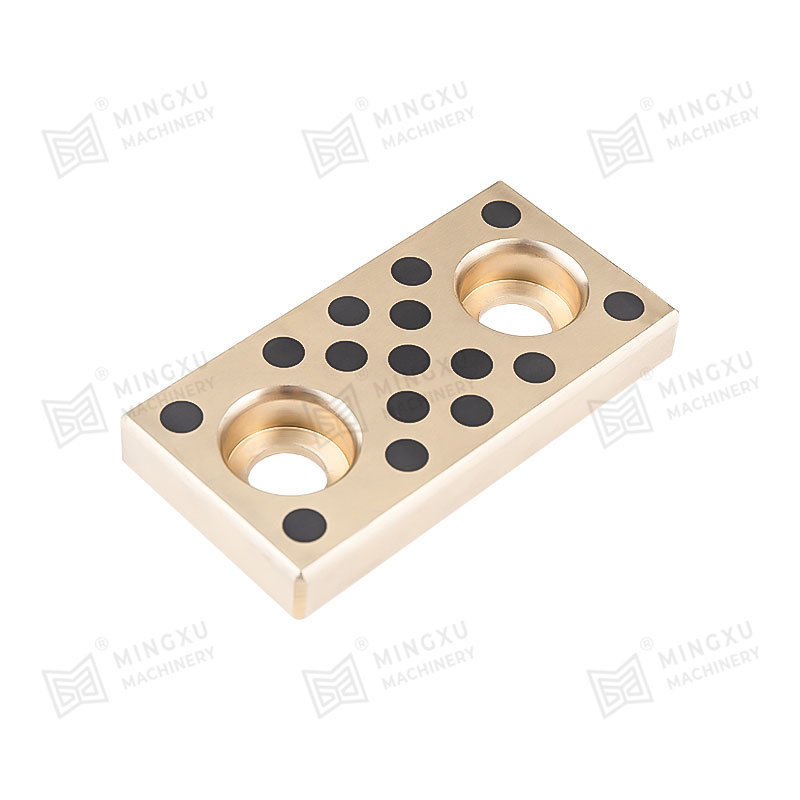

MXB-FB090 Bronse kveillager med god slitestyrke

Cat:Oljefritt lager

MXB-FB090 Bronse Coil Bearing er et økonomisk lager med høy lastekapasitet og god slitestyrke rullet fra CuSn8 bronse. Arbeidsflaten til FB090-prod...

Se detaljerI presisjonsoverføring av mekanisk utstyr, Kobberplateforinger Spill en sentral rolle. De veileder ikke bare bevegelse, men overfører også belastninger. Imidlertid blir de ofte de "kortvarige komponentene" i utstyr på grunn av alvorlig slitasje forårsaket av løshet eller deformasjon og sprekker som følge av overdreven tetthet. Hvordan kan dette problemet løses? Vitenskapelig beregning og kontrollering av interferenspasningen er kjernemetoden for å forlenge levetiden til kobberplateforinger.

Svikt i kobberforinger stammer ofte fra en ubalanse i interferenspasset:

Symptomer: Montering blir vanskelig, og gjennomføringen blir utsatt for enorm radial trykkstress.

Konsekvenser:

Konklusjon: Nøkkelen til å forlenge levetiden ligger i å finne et "gylden interferens fit-rekkevidde"-en som gir tilstrekkelig bindingskraft til å eliminere mikro-glidende slitasje uten å generere destruktive høye belastninger.

P_min = μ × (π × d² × l / 2) × t × s_f

Hvor:

T = maksimal arbeidsmoment (n · mm)

S_F = sikkerhetsfaktor (vanligvis 1,5–3,0; høyere for vibrasjoner og påvirkning)

μ = statisk friksjonskoeffisient mellom kobberbøsning og stål/jernbase (typisk 0,1–0,2)

D = passformdiameter (nominell, mm)

L = Fitlengde (mm)

Selv uten ytre belastninger, bør et grunnleggende trykk på 5–15 MPa opprettholdes for å forhindre mikro-lysning.

P_max ≈ s_y × σ_yield

Hvor:

S_Y = avkastningssikkerhetsfaktor (1.2–1.5)

σ_yield = avkastningsstyrke på kobberbøsningsmaterialet

Presis beregning ved bruk av tykkvegget sylinderteori:

P_MAX = 3 × σ_yield × [1 - (d_i / d)^4]

Hvor:

d_i = indre diameter på kobberbøsningen (mm)

D = ytre diameter på bussingen/basehullets diameter (passformdiameter, mm)

Viktig: Kontroller om stresset i basen (støpejern, aluminium, etc.) hullvegg overstiger tillatte grenser.

Δ = P × D × (K_CU K_H)

Hvor:

K_cu = (e_cu / (do_cu² - d²)) × [do_cu² d² ν_cu] (parametere for kobberbøsning)

K_h = (e_h / (d² - di_h²)) × [d² di_h² - ν_h] (parametere for basen)

E_CU, E_H = elastisk modul av kobber og base (kobber ~ 110 GPA, stål ~ 210 GPa)

ν_cu, ν_h = Poissons forhold (kobber ~ 0,34, stål ~ 0,3)

Do_cu = ytre diameter på kobberbøsningen (= d)

Di_h = indre diameter på basehullet (0 for solid base)

Erstatning p_min for å oppnå Δ_min_th

Erstatning p_max_allowable / s_y for å få Δ_max_th

Δ_eff ≈ Δ_design - 0,8 × (rz_cu rz_h)

RZ_CU, RZ_H = ti-punkts høyde av overflateuregelmessigheter i gjennomføringen og basehullet (μm).

Temperaturforskjellenhet (krymping/ekspansjonspritting) unngår tap av flating.

Korrigerte designverdier:

Temperaturkompensasjon: Beregn ΔΔ forårsaket av termisk ekspansjon/sammentrekning for å sikre:

Trykk passende: Krever presis veiledning, ensartet trykk, smøremiddel (f.eks. Molybden disulfidpasta) og kontrollert trykkhastighet.

Temperaturforskjellenhet (anbefalt):

Materialoppgradering: Bruk høy styrke, slitasjebestandige kobberlegeringer (f.eks. Aluminiumsbronse QA110-4-4, tinn bronse QSN7-0.2).

Strukturell optimalisering:

Å forlenge levetiden til kobberplateforinger handler ikke om "jo strammere, jo bedre." I stedet innebærer det å balansere: stramt nok til å forhindre løshet, men ikke så stramme at de overskrider materialets stressgrenser . Dette krever:

For ekstreme driftsforhold eller nye design, Simuleringer av endelig elementanalyse (FEA) og fysiske levetidstester med små batch er avgjørende for å verifisere design av interferens passform. Kombinasjon av teori med praksis sikrer at kobberplateforinger oppnår lengre levetid, noe som muliggjør jevnere og mer pålitelig utstyrsdrift.

MXB-FB090 Bronse Coil Bearing er et økonomisk lager med høy lastekapasitet og god slitestyrke rullet fra CuSn8 bronse. Arbeidsflaten til FB090-prod...

Se detaljer

MXB-JOLP selvsmørende sliteplater har gode selvsmørende egenskaper og krever ingen utvendig smøring. Dette produktet har god bæreevne og slitestyrk...

Se detaljer

MXB-JTGLW selvsmørende styreskinner gir motstand og reduserer friksjon, og sikrer forlenget holdbarhet og forbedret ytelse. Dette produktet har 13 ...

Se detaljer

MXB-JGLXS styreskinner er deler som er installert på begge sider av sidekjernetrekkeren for å sikre at sidekjernetrekkeren beveger seg frem og tilb...

Se detaljer

Konstruert av høykvalitets grafitt-kobberlegering, er MXB-JSL L-Type selvblubberende guide-jernbane strategisk installert på Mold Clamping Guide Lo...

Se detaljer

MJGB oljefrie injeksjonsføringsforinger er standardkomponenter som brukes i plastsprøytestøpeprosessen, og gir smørefri føring og støtte til formen...

Se detaljer

MX2000-1 graphite embedded alloy bearing, MX2000-1 graphite scattered alloy bearing is an improved product of JF800 bimetallic bearing. It has the pre...

Se detaljer

SF-1B bronze basic bearing is made of tin bronze as the base, sintered bronze spherical powder in the middle, and rolled PTFE and high temperature res...

Se detaljer

Boundary lubricated lead-free bearings are improved on the basis of SF-2. Its performance is the same as SF-2, but the surface does not contain lead, ...

Se detaljer

FB092 bronze punch bearings are made of bronze material as the base, with uniform and orderly oil injection holes processed. They are rolled into thin...

Se detaljer

Kontakt oss