MXB-JFB Skulderbøssing Flens Grafitt innlagt selvsmørende lager

Cat:Selvsmørende lager

MXB-JFB selvsmørende lager er en bøssing av skuldertype designet med flens og selvsmørende egenskaper. Den gir lav friksjon, høy temperaturmotstand...

Se detaljerForbedring av belastningsfordeling og slitestyrke i guideskinner som brukes i multi-akser eller multi-retningssystemer krever en gjennomtenkt tilnærming som vurderer kompleksiteten til belastningskrefter, bevegelsesretninger og miljøforhold. Nedenfor er noen effektive strategier for å optimalisere ytelsen i slike systemer:

1. Inkludere komplekse jernbaneprofiler

Flersti-spor eller kanaler:

Veiledningsskinner som brukes i multi-aksesystemer kan dra nytte av flere spor eller kanaler integrert i jernbaneprofilen. Disse sporene er med på å veilede og fordele belastningen mer effektivt langs forskjellige akser, noe som er spesielt gunstig når belastningen påføres i forskjellige retninger. Disse funksjonene forbedrer kontaktområdet og sikrer mer jevn spenningsfordeling, og reduserer lokal slitasje.

Buede eller konturerte profiler:

Buede profiler eller de med gradvise overganger kan bidra til å spre belastningen jevnt over skinnen, spesielt når bevegelse oppstår i ikke-lineære retninger. For multiretningssystemer vil det å sikre at profilen er konturert for å imøtekomme belastninger fra forskjellige vinkler bidra til å minimere stresskonsentrasjoner.

2. Multikontaktsystemer

Doble eller flere kontaktflater:

I multi-aksesystemer, der belastninger kan skifte mellom vertikale, horisontale og rotasjonsretninger, kan guide skinner med flere kontaktpunkter eller spor forbedre belastningsfordelingen. For eksempel er du med dobbeltkontakt jernbanedesign (dvs. skinner med flere rader eller parallelle spor) til å sikre at krefter blir fordelt på forskjellige punkter, i stedet for å stole på en enkelt kontaktflate. Dette reduserer potensialet for ujevn slitasje og øker systemets holdbarhet.

Lastkompenserende kontaktflater:

Noen avanserte systemer bruker belastningskompenserende design, der guideskinnen inkluderer flere overflater som kan skifte eller tilpasse seg basert på lastens retning. Dette systemet sikrer at belastningen distribueres mer jevnt over skinnen når den beveger seg mellom akser eller plan.

3. Forsterkede materialer og kompositter

Materialer med høy styrke:

Å bruke materialer med overlegne styrke-til-vekt-forhold, for eksempel stållegeringer, komposittmaterialer eller forsterkede polymerer, kan forbedre slitestyrken i multiretninger. Disse materialene tåler høyere nivåer av stress og friksjon, reduserer slitasjehastigheten og øker levetiden til guideskinnen.

Lagdelte eller belagte skinner:

Påføring av overflatebehandlinger som harde belegg (f.eks. Nitrid, keramiske belegg eller kromplating) eller ved bruk av materialer med innebygd smøring (f.eks. Selv-sprudlende polymerer) kan forbedre guideskinnens motstand mot slitasje og friksjon, spesielt i systemer som opplever variabel eller kontinuerlig bevegelse i forskjellige retninger.

4. Modulære eller segmenterte jernbanesystemer

Segmenterte jernbanedesign:

For multi-akse eller multi-retningsbevegelse kan modulære eller segmenterte skinner som tillater uavhengig bevegelse i forskjellige seksjoner bidra til å distribuere belastninger jevnere. Denne tilnærmingen gjør også systemet mer fleksibelt og tilpasningsdyktig til varierende bevegelsesveier, og sikrer at hver del av skinnen er optimalisert for sine spesifikke belastningsforhold.

Sammenlåsende segmenter:

Interlocking jernbanesegmenter kan brukes til å lage et system som tilpasser seg retningsendringer. Hvert segment kan utformes med spesifikke belastningsfordelingsfunksjoner skreddersydd til bestemte bevegelsesakser. Denne modulariteten hjelper til med å optimalisere ytelsen til guideskinnene, spesielt i systemer som opplever komplekse bevegelser eller skifter i belastningsretningen.

5. Forbedret smøring og selvsmørende systemer

Integrerte smørekanaler:

For å forbedre levetiden og slitestyrken til føringsskinner i multi-retningssystemer, kan integrerte smørekanaler innenfor jernbanedesignet sikre at smøring er jevnt fordelt over guideflatene, selv når bevegelsesretningen endres. Dette bidrar til å redusere friksjon og slitasje på de bevegelige delene.

Selvblubberende materialer:

For systemer der kontinuerlig vedlikehold er vanskelig, kan selvutviklende materialer, for eksempel grafittinfuserte polymerer eller bronseegeringer, integreres i jernbanesign. Disse materialene frigjør små mengder smøremiddel over tid, opprettholder et jevnt smøringsnivå og forbedrer slitestyrken over flere bevegelsesretninger.

6. Dynamiske belastningsfordelingsmekanismer

Aktive lastdistribusjonssystemer:

I noen avanserte guide jernbanedesign, kan sensorer og tilbakemeldingssystemer aktivt justere belastningsfordelingen i sanntid når retningen og størrelsen på kreftene endres. Dette kan innebære å endre posisjonen eller vinkelen til visse seksjoner av føringsskinnen, og sikre at belastninger alltid blir fordelt jevnt, uansett bevegelsesretning. Denne tilnærmingen er svært effektiv i systemer som robotarmer eller automatisert maskiner med komplekse bevegelsesveier.

Lastesensorer og tilbakemeldingsløkker:

Å integrere belastningssensorer i jernbanesystemet kan gi mulighet for dynamiske justeringer av lastbærende kapasitet til føringsskinnene. Disse sensorene kan overvåke retningen og størrelsen på belastningen og sende signaler for å justere plasseringen eller justeringen av skinne- eller skinnevogna, og sikre optimal belastningsfordeling til enhver tid.

7. Tilpasse jernbaneformen for applikasjonsspesifikke behov

Skreddersydd geometri for kompleks bevegelse:

I applikasjoner som robotikk, CNC-maskiner eller automatiserte transportørsystemer, hvor multi-akser og multi-retningsbevegelse er vanlig, kan geometrien til guideskinnen optimaliseres for å oppfylle spesifikke lastemønstre. Dette kan omfatte økt jernbanebredde for bedre bærende kapasitet, vinklede overflater for forbedret bevegelseskontroll, eller tverrsnittsformer (f.eks. Boksprofiler) for å motstå vridning og skjevhet under multidireksjonsbevegelser.

Spesifikke konturer for komplekse belastninger:

Noen multiretningssystemer krever guideskinner med spesifikke konturer eller profiler som er optimalisert for spesielle lastescenarier, for eksempel diagonale krefter eller torsjonsbelastninger. Ved å tilpasse profilen slik at den samsvarer med bevegelsestypen og belastningsfordelingen, er det mulig å sikre jevnere drift og større slitestyrke.

8. Stressanalyse og endelig elementmodellering (FEM)

Avansert stressmodellering:

Anvendelse av endelig elementmodellering (FEM) for å analysere stressfordeling og potensielle slitasjepunkter under multi-retningsbevegelse kan bidra til å avgrense utformingen av Slitasje-resistente guideskinner . FEM-simuleringer kan forutsi hvordan krefter samhandler med skinnen på forskjellige kontaktpunkter og veileder designprosessen for å minimere stresskonsentrasjoner og slitasjeområder.

Sanntidsytelsesovervåking:

Å bruke sanntids ytelsesovervåkningsverktøy (for eksempel vibrasjonssensorer eller lastdistribusjonsmonitorer) kan hjelpe ingeniører til å tilpasse og optimalisere guide jernbanedesign for multi-aksesystemer. Ved å spore hvordan guideskinnen reagerer på belastninger, kan justeringer gjøres for å optimalisere slitasje og belastningsfordeling.

MXB-JFB selvsmørende lager er en bøssing av skuldertype designet med flens og selvsmørende egenskaper. Den gir lav friksjon, høy temperaturmotstand...

Se detaljer

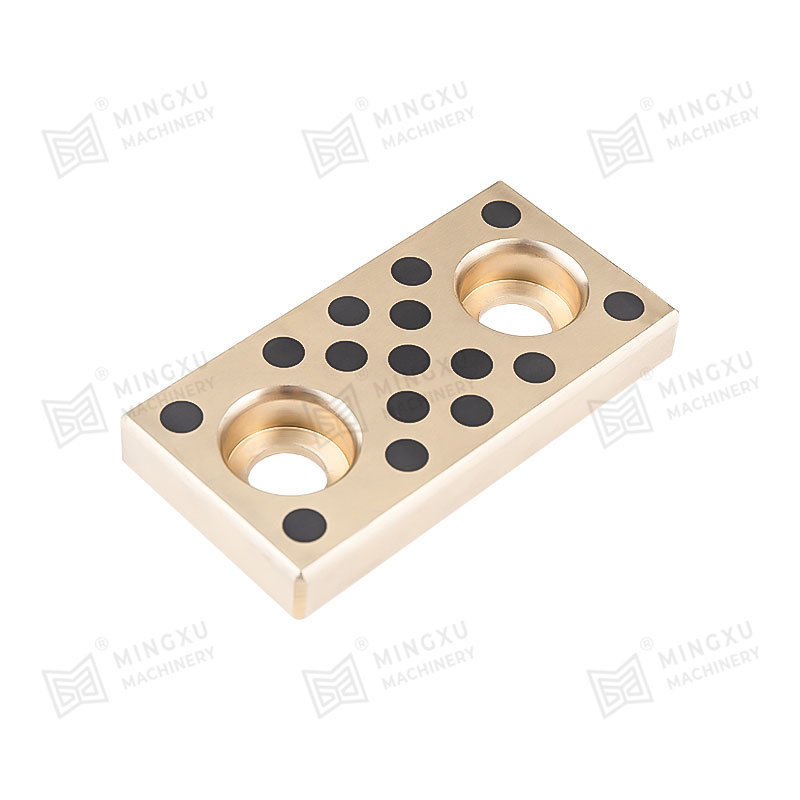

MXB-JTW metriske skyvere er basert på høyfast messing (ZCuZn25Al6), med fast smøremiddel (grafitt eller molybdendisulfid) innebygd i matrisen som e...

Se detaljer

MXB-JDBS bronsebasert solid innlagt selvsmørende kulelager er et kuleformet glidelager. Dens glidende kontaktflate er en indre sfærisk overflate og...

Se detaljer

Utstyret som brukes i gruvemaskiner er utsatt for alvorlig slitasje. For å forlenge levetiden til utstyret, brukes MXB-JTSW slitesterke stålplater ...

Se detaljer

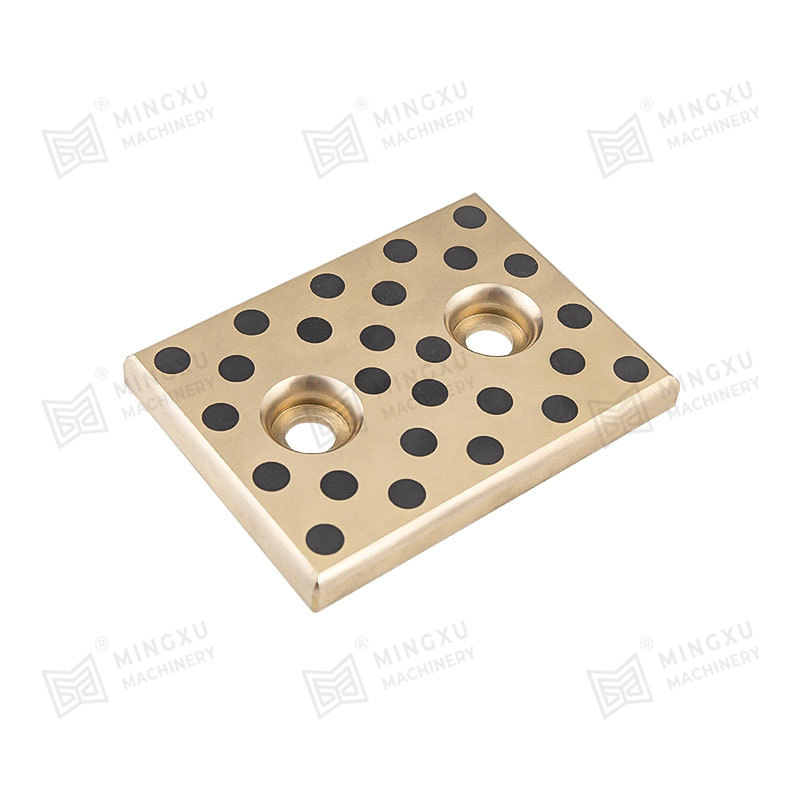

MXB-JOLP selvsmørende sliteplater har gode selvsmørende egenskaper og krever ingen utvendig smøring. Dette produktet har god bæreevne og slitestyrk...

Se detaljer

MXB-JGLXS styreskinner er deler som er installert på begge sider av sidekjernetrekkeren for å sikre at sidekjernetrekkeren beveger seg frem og tilb...

Se detaljer

MXB-JGLX selvsmørende styreskinner dekker flere egenskaper som høy slitestyrke, høy temperaturbestandighet, korrosjonsbestandighet, etc., og kan gi...

Se detaljer

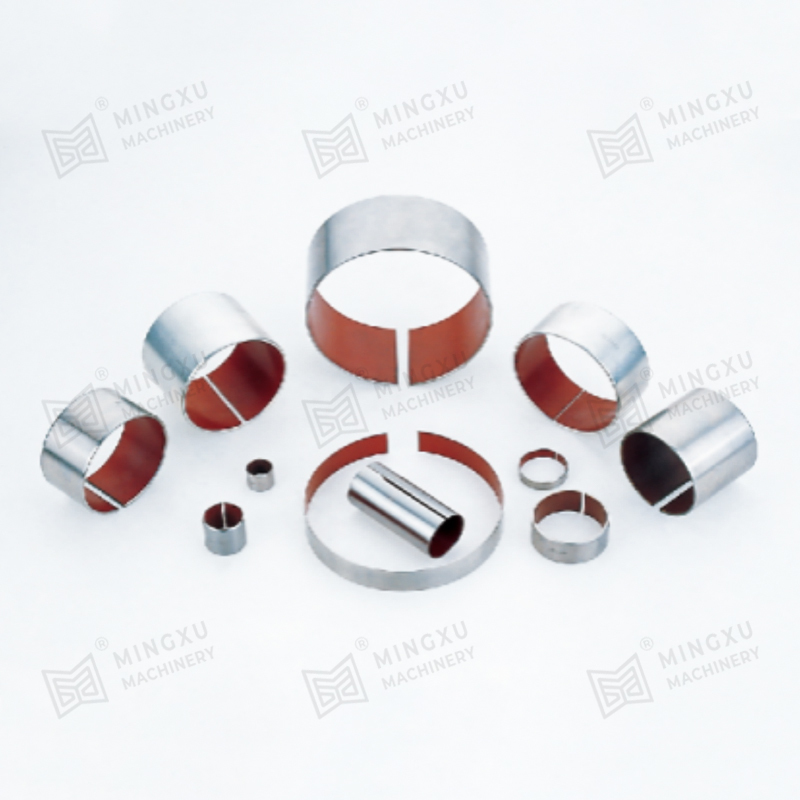

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

Se detaljer

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

Se detaljer

SF-2X boundary lubricated bearing is based on steel plate, with sintered spherical bronze powder in the middle, modified polyoxymethylene (POM) rolled...

Se detaljer

Kontakt oss